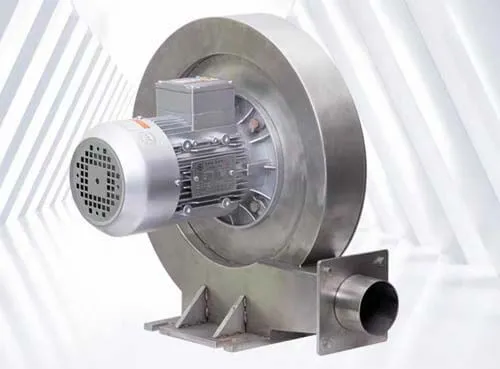

Motores electricos Se puede aplicar a varios ventiladores y sopladores. En los últimos años, cada vez más clientes desean ventiladores y sopladores de mayor eficiencia. Como los motores son los corazón de ventilador o soplador, la eficiencia del motor es extremadamente importante. Esta guía le permitirá saber qué motor es adecuado para sus necesidades reales.

Motor específico de la industria Especificaciones

|

Solicitud |

Tipo de motor |

Rango de potencia |

Velocidad (RPM) |

Requisitos clave |

|

Manejo de aire HVAC |

ECM/PMSM |

0,5-50 CV |

600-3.600 |

Alta eficiencia, velocidad variable |

|

Escape industrial |

Inducción TEFC |

5-500HP |

1.200-3.600 |

Operación continua y de servicio pesado |

|

Sistemas de sala limpia |

CC sin escobillas |

1-20HP |

800-5000 |

Baja vibración, control preciso |

|

Torres de enfriamiento |

A prueba de explosiones |

10-200 CV |

900-1.800 |

Resistencia a la corrosión |

|

Refrigeración del centro de datos |

PMSM con VFD |

5-100HP |

1.800-3.600 |

Control inteligente y optimizado energéticamente |

A. Conmutado electrónicamente (ECM)

Eficiencia: IE4/IE5 (hasta 92%)

Ventajas: control de velocidad incorporado, funcionamiento silencioso

Uso típico: ventiladores comerciales de HVAC

B. Síncrono de Imán Permanente (PMSM)

Eficiencia: IE5 (93-96%)

Ventajas: Máxima eficiencia, tamaño compacto

Uso típico: Sopladores de alto rendimiento

C. Inducción de CA (TEFC)

Eficiencia: IE3 (88-92%)

Ventajas: Robusto, bajo mantenimiento

Uso típico: extractores de aire industriales

D. CC sin escobillas (BLDC)

Eficiencia: 85-90%

Ventajas: control de velocidad preciso

Uso típico: sopladores pequeños, refrigeración de dispositivos electrónicos

• Leyes de aficionados:

CFM ∝ RPM

Presión ∝ RPM²

Potencia ∝ RPM³

• Análisis de la curva del sistema: haga coincidir el rendimiento del motor con la presión estática del conducto

• Límites de vibración:

• Sistemas de rodamientos:

♦ Lubricados con grasa (SKF/C&U) para

♦ Lubricación con aceite durante >10.000 horas

• Diseño del eje: Acero inoxidable, equilibrado dinámicamente

• Par de arranque: 30-150 % FLT (depende del tipo de ventilador)

• Corriente de rotor bloqueado:

• Factor de potencia: >0,9 a plena carga

(1). Dimensionamiento correcto: haga coincidir el motor con la carga real (evite sobredimensionar)

(2). Instalación VFD: 20-60% de ahorro de energía en flujo variable

(3). Mejoras aerodinámicas:

• Impulsores de alta eficiencia

• Diseño de vivienda optimizado

(4). Controles inteligentes:

• Algoritmos de restablecimiento de presión

• Ventilación basada en la demanda

Ejemplo de ahorro de energía:

Ventilador de 50HP funcionando al 80% de velocidad con VFD:

Reducción de potencia = (1 - 0,8³) = 49% de ahorro

• Básico: grifos de varias velocidades (3-5 velocidades)

• Estándar: VFD con control PID

• Avanzado:

♦ Controladores inteligentes habilitados para IoT

♦ Algoritmos de seguimiento del flujo de aire

♦ Integración de mantenimiento predictivo

• Protección contra pérdida de fase

• Sobrecorriente (150% durante 60 segundos)

• Monitoreo de temperatura del devanado

• Interruptores de corte por vibración

|

Componente |

Inspección |

Reemplazo |

Lubricación |

|

Rodamientos |

Trimestral |

3-5 años |

Anualmente |

|

Devanados |

Semestralmente |

10+ años |

N/A |

|

Acoplamientos |

Mensual |

2-3 años |

Trimestral |

|

Sistema de enfriamiento |

Mensual |

5-7 años |

N/A |

→ Desgaste de rodamientos (55% de las averías)

→ Fallo de aislamiento (20%)

→ Desequilibrio del rotor (15%)

→ Fallas eléctricas (10%)

(1). Determine los requisitos de flujo de aire (CFM o m³/h)

(2). Calcular la presión del sistema (pulg. wg o Pa)

(3). Seleccione el tipo de ventilador:

► Centrífuga (soplador de alta presión)

► Axial (ventilador de alto volumen)

(4). Calcular potencia:

BHP = (CFM × Presión) / (6,356 × Eficiencia del ventilador)

(5). Elija motor:

► Agregue un factor de seguridad del 15%

► Seleccione la tecnología según el ciclo de trabajo

Innovaciones de la industria

⇒ Sistemas de rodamientos magnéticos: funcionamiento sin mantenimiento

⇒ Impulsores impresos en 3D: flujo de aire optimizado

⇒ Unidades de motor-ventilador integradas: diseños que ahorran espacio

⇒ Optimización basada en IA: ajuste del rendimiento en tiempo real

Costo total de propiedad (período de 10 años)

|

Factor de costo |

Motor estándar |

Motor de alta eficiencia |

|

Costo inicial |

100% |

120-150% |

|

Costo de energía |

100% |

60-70% |

|

Mantenimiento |

100% |

80-90% |

Período de recuperación: 2-4 años para motores de eficiencia premium

Certificaciones clave

AMCA 205: Eficiencia energética

ISO 14694: Criterios de vibración

ATEX: Zonas peligrosas

UL 1004: Normas de seguridad

ErP Lote 11: Regulaciones de eficiencia de la UE

Recomendación final:

Para la mayoría de las aplicaciones comerciales, especificar ECM o Motores PMSM con control de velocidad variable integrado para una eficiencia óptima. Implemente el monitoreo de condición para maximizar la vida útil del equipo y minimizar el tiempo de inactividad.

¿Necesita un tamaño de motor específico? Proporcionar:

• Requisitos de flujo de aire

• Presión del sistema

• Horas de funcionamiento

• Condiciones ambientales

Esto permitirá una selección precisa del motor para su aplicación de soplador o ventilador.