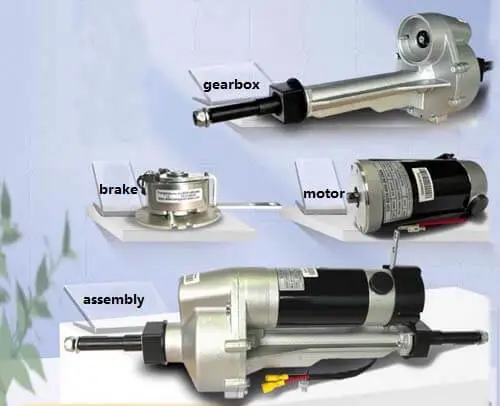

Diseñando un motor de transmisión eléctrica Implica integrar un motor eléctrico, una caja de cambios, un diferencial (si es necesario) y un sistema electrónico de control en una única unidad compacta. Este sistema es ampliamente utilizado en Vehículos eléctricos (EV), e-scooters, carritos de golf y máquinas industriales.. A continuación se muestra una guía estructurada para diseñar un motor de transmisión eléctrica.

|

Componente |

Función |

|

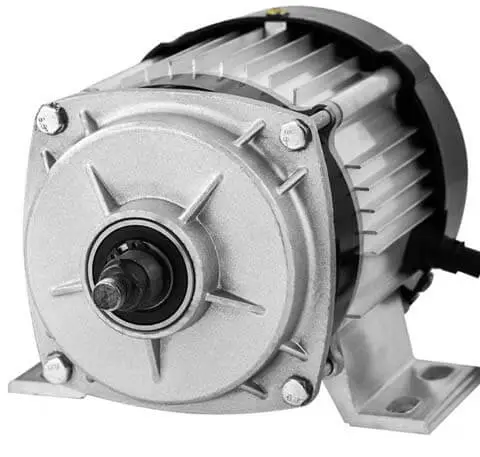

Motor electrico |

Proporciona potencia de rotación (se prefiere BLDC/PMSM). |

|

Caja de cambios |

Ajusta la velocidad/el par (engranajes planetarios/helicoidales comunes). |

|

diferencial |

Distribuye potencia a las ruedas (opcional en algunos diseños). |

|

Vivienda |

Encierra y protege los componentes (aluminio/acero). |

|

Unidad de control |

Gestiona la velocidad, el par y la eficiencia del motor (MCU/ECU). |

|

Sistema de enfriamiento |

Evita el sobrecalentamiento (refrigeración por líquido/aire). |

A. Tipos de motores

|

Tipo |

Ventajas |

Contras |

Mejor para |

|

Motor BLDC |

Alta eficiencia, larga vida útil |

Necesita controlador |

La mayoría de los vehículos eléctricos y scooters eléctricos |

|

Motor PMSM |

Par y eficiencia superiores |

Caro |

Vehículos eléctricos de alto rendimiento |

|

Motor de inducción |

Robusto, bajo costo |

Menos eficiente |

Aplicaciones industriales |

B. Parámetros clave del motor

Potencia (kW) → Normalmente entre 0,6 kW y 200 kW (depende del tamaño del vehículo).

Voltaje (V) → 48 V–800 V (mayor voltaje = mejor eficiencia).

Velocidad (RPM) → 3000–15 000 RPM (reducido para ruedas).

Par (Nm) → 50–500 Nm (depende de la relación de transmisión).

A. Tipos de engranajes

|

Tipo |

Ventajas |

Desventajas |

|

Engranajes planetarios |

Compacto y alto par |

Fabricación compleja |

|

Engranajes helicoidales |

Silencioso, eficiente |

Menor par que el planetario |

|

Engranajes rectos |

Sencillo, barato |

Ruidoso, menos duradero |

B. Selección de relación de transmisión

Relación alta (p. ej., 10:1) → Más par, menor velocidad (bueno para vehículos pesados).

Relación baja (por ejemplo, 5:1) → Mayor velocidad, menos torque (bueno para vehículos eléctricos livianos).

C. Integración diferencial

Diferencial abierto → Estándar para la mayoría de los vehículos eléctricos.

Diferencial de deslizamiento limitado (LSD) → Mejor tracción (EV de alto rendimiento).

Sin diferencial → Utilizado en sistemas de tracción simple (e-scooters).

A. Métodos de enfriamiento

Refrigeración por aire → Sencillo, económico (para motores de baja potencia).

Refrigeración líquida → Eficiente, utilizada en vehículos eléctricos de alto rendimiento.

Disipadores de calor y ventiladores → Refrigeración pasiva/activa para controladores.

B. Material de la carcasa

Aluminio → Ligero, buena disipación de calor.

Acero → Más fuerte pero más pesado.

Materiales compuestos → Tendencia emergente (ligeros y duraderos).

A. Controlador del motor (ECU)

FOC (Control orientado al campo) → Mejor para BLDC/motores PMSM.

Modulación PWM → Ajusta la velocidad y el par de manera eficiente.

Frenado regenerativo → Recupera energía durante la desaceleración.

B. Sensores y retroalimentación

Codificador/Resolver → Seguimiento preciso de la posición del motor.

Sensores de temperatura → Evita el sobrecalentamiento.

Sensores de par → Optimiza la entrega de potencia.

|

Parámetro |

Scooter eléctrico |

carrito de golf |

Vehículo eléctrico comercial |

|

Tipo de motor |

Centro BLDC |

BLDC |

PMSM |

|

Potencia (kW) |

1-5 kilovatios |

5-15 kilovatios |

50-200 kilovatios |

|

Voltaje (V) |

48V-72V |

72 V-144 V |

400 V–800 V |

|

Relación de engranajes |

5:1–8:1 |

10:1–15:1 |

8:1–12:1 |

|

Enfriamiento |

aire |

Aire/líquido |

Líquido |

|

diferencial |

Ninguno |

Diferencia abierta |

LSD/E-Diff |

♦ Integración de motor y caja de cambios → Garantiza una alineación precisa.

♦ Mecanizado de carcasas → Utilice CNC para tolerancias ajustadas.

♦ Sellado → IP67+ para impermeabilización (si se utiliza en exteriores).

♦ Pruebas → Validar torque, eficiencia y enfriamiento.

|

Desafío |

Solución |

|

sobrecalentamiento |

Refrigeración líquida + pasta térmica. |

|

Ruido del engranaje |

Utilice engranajes helicoidales/planetarios. |

|

Peso |

Carcasa de aluminio + materiales compuestos. |

|

Pérdida de eficiencia |

Optimice el engranaje y la lubricación de los engranajes. |

Ejes E integrados (Motor + Caja de cambios + Diferencial en una unidad).

Inversores SiC/GaN → Mayor eficiencia y densidad de potencia.

Engranajes impresos en 3D → Ligeros y personalizables.

El diseño de un motor de transmisión eléctrico requiere equilibrio Selección de motor, relación de transmisión, refrigeración y electrónica de control.. un Motor BLDC/PMSM con caja de cambios planetariaEs ideal para la mayoría de las aplicaciones, mientras que la refrigeración líquida y los algoritmos de control avanzados mejoran el rendimiento.

¿Le gustaría recomendaciones para controladores de motor o proveedores de cajas de cambios específicos? Póngase en contacto con nuestro equipo de ingenieros ahora.